جایگاه سیستم اجرایی تولید (MES) در سازمان های تولیدی

ارزشآفرینی اثربخش در تولید، نیازمند تجهیزاتی است که بتواند تقاضاهای جدید را صد در صد تأمین کند. سیستمهای برنامهریزی منابع سازمان (ERP) که در حال حاضر در بازار موجود هستند، اساساً سیستمهای اداری و حسابداری هستند. آنچه موردنیاز است، سیستمهای جدید برنامهریزی است که دارای توابعی نظیر برنامهریزی، واقعهنگاری و کنترل بوده، قابلیت کنش و واکنش سریع و بلادرنگ را داشته باشند. از عبارت سیستم اجرایی تولید (Manufacturing Execution System) برای معرفی این قبیل سیستمها استفاده میشود.

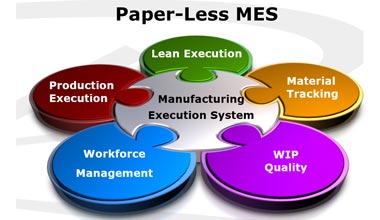

سیستم اجرایی تولید ، یک سیستم کنترل برای مدیریت و نظارت بر فرایند تولید در یک کارخانه است. بطور خاص MES تمام اطلاعات تولید را در زمان واقعی ردیابی می کند. اگرچه سیستم های اجرایی تولید به عنوان سیستم های مستقل عمل می کنند، اما به طور گسترده ای با سیستم برنامه ریزی منابع سازمانی (ERP) یکپارچه می شود. هدف از یک سیستم اجرای تولید، بهبود بهره وری و کاهش زمان کل برای تولید یک سفارش است. با یکپارچه سازی MES و ERP، مدیران کارخانه می توانند در مورد تضمین تحویل بموقع محصولات با کیفیت و مقرون به صرفه ادعا کنند.

MES و مدیریت تولید

سطح مدیریت تولید شامل توسعه محصول و تولید واقعی است. ابزار پشتیبانی متعددی برای توسعه محصول از یک CAD ساده تا یک DMU وجود دارد. در اینجاست که MES مورد استفاده قرار می گیرد یعنی در فرایند تولید. با ابداع مفهوم “سیستم اجرایی تولید” میتوان مجموعه آشفته مفاهیم را تا حدی سادهتر نمود. در واقع MES باید کل فرآیند تولید را تحت کنترل قرار دهد، به همین خاطر باید تمام ابعاد کار را از روی لیست پیش رو تحت پوشش قرار دهد. این امر مستلزم ترسیم وظیفههای ذیل در یک MES یکپارچه است:

- توضیحات فنی محصول بطور کامل و مدیریت آن (مدیریت تعریف محصول).

- مدیریت همه منابع موردنیاز برای محصول (مدیریت منابع) و تخصیص آنها براساس برنامه کاری.

- برنامهریزی سفارشات ترکیبی و مرتب سازی آنها.

- ثبت و نظارت یکپارچه عملکرد (ردیابی و شناسایی).

- مستند سازی اطلاعات عملکرد برای ردیابی دادههای تولید (قابل ردیابی بودن) و بمنظور مطابقت داشتن با دستورالعملها.

- مدیریت اطلاعات.

MES باید این وظایف را به شکل فرآیندهای نرمافزاری تهیه کند. در اینجا، متناسب با چرخههای عملیاتی موجود در یک تولید واقعی، از یک رویکرد مبتنی بر جریان استفاده می شود که براساس آن وظایف مشخصی به شکل فرایندهای نرمافزاری به جریان های کاری اختصاص داده میشوند.

سطح کنترل/ اتوماسیون

این سطح در تولید خودکار، با روباتها و سیستمهای کنترلکننده منطقی قابل برنامه ریزی (PLC) کنترل میشود. درجه اتوماسیون تولید به مقادیر تولیدشده و پیچیدگی کارها بستگی دارد. بطور کلی، ایستگاه های کاری دستی و نیمه خودکار در تولید را میتوان بخوبی به ایستگاههایی کاملاً خودکار تبدیل کرد.

این محیط ناهمگون درخواست های بسیاری از MES دارد. در حوزه های خودکار باید از مکانیزمهای مناسب برای تبادل دادهها استفاده کرد. اما برای ایستگاههایی که در آن نیروی انسانی حجم بالایی از کارها را انجام میدهد، باید از واسط های کاری کاربر پسند استفاده کرد.

اغلب در سطح کنترل، از سیستمهای کنترل نظارتی و جمع آوری دادهها (SCADA) استفاده میشود بخصوص در ماشین آلات و ایستگاه های کاری پیچیده. این سیستمها به طور کلی برخی از وظایف MES را برعهده میگیرند مانند مدیریت دستورالعملها یا پارامترهای ماشین آلات. در این موارد، MES به «ارتباط» های زیادی نیاز خواهد داشت. به منظور اجتناب از دوبارهکاری در خدمات نگهداری و پشتیبانی و همچنین تضمین امنیت داده ها در یک سیستم مرکزی، تمامی دادههای مربوط به سیستمهای SCADA باید از طریق MES حفظ و نگهداری شوند.

همچنین در این مکانیزم، جزئی مبتنی بر فرایند وجود دارد که در واقع یک پردازش کامپیوتری است و معمولاً در قالب یک کنترل کننده قابل برنامهریزی منطقی (PLC) شکل گرفته و توابعی در آن اجرا میشوند که بر فرایند تأثیر مستقیم دارند (مانند تنظیم کننده PID). علاوه بر این، تمام سنسورها و فعالکنندهها به آن متصل هستند. صفحه نمایش و بخش کاربری، تعامل میان سیستم مدیریت و فرد مسئول دستگاه را بوجود میآورد. واژه دیگر برای آن، رابط انسان و ماشین (HMI) و یا به بیان سادهتر مصورسازی فرایند است. بجز تصاویر نصب و راهاندازی، صفحات مختلفی نیز درباره مدیریت دستورالعمل، مدیریت هشدار و غیره وجود دارد.

مزایای سیستم MES

سیستم های اجرائی تولید با ایجاد فرآیندهای تولید بی عیب و نقص به ارائه زمان واقعی از تغییرات مورد نیاز و ارائه اطلاعات بهنگام جهت کمک به مدیریت تولید می پردازد. از فواید این سیستم می توان به موارد زیر اشاره کرد:

- جلوگیری از تولید ناخواسته (از طریق اتصال برنامه تولید به خطوط تولید)

- کاهش ضایعات و دوباره کاری (از طریق سیستم ردیابی عیوب کیفی)

- امکانپذیر کردن تولید محصولات متنوع (Mix Production) بدون خطا

- کاهش موجودی پای خط از طریق سیستم های Picking (آماده سازی و ارسال مواد اولیه طبق نیاز خط در لحظه)

- قابلیت گزارش دهی آنلاین از موجودی انبار، موجودی بین خطوط، آمار تولید به تفکیک خطوط و سالن، وضعیت توقف خطوط و…

روش کار سیستم MES

بطور کلی این سیستم کار خود را با دریافت اطلاعات پایه نظیر ویژگی های محصول، BOM، اطلاعات خطوط تولید و… از سیستم ERP سازمان شروع می کند. نقطه ابتداییMES، سیستم برنامه ریزی تولید آن است که سفارش تولید را به صورت کاملاً سیستمی منتشر و به خطوط تولید منتقل می کند. با شروع تولید، سیستم کنترل تولید در MES به ثبت اطلاعات مهم محصول (از طریق تجهیزات پرتابل یا رادیویی) پرداخته و ردیابی محصول در نقاط تعریف شده را میسر می سازد. همچنین از طریق مکانیزم ثبت عیوب کیفی در MES می توان در کمترین زمان ممکن به محض کشف عیب، به صورت سیستمی از ادامه تولید جلوگیری کرد. از طرف دیگر سرپرست های تولید می توانند به صورت دیداری از طریق سیستم های مانیتورینگ SCADAاز وضعیت تولید (نظیر راه اندازی یا توقف تولید) در هر لحظه مطلع و اقدامات لازم را انجام دهند. همچنین سیستم MES از طریق مکانیزم های کنترل کاربری، به سهولت مدیریت بر کاربران در اجرای درست هرگونه عملیات کنترلی کمک می کند.

لازم به ذکر است سیستم MES با دریافت داده های به اصطلاح کف کارگاه و سپس پردازش و تبدیل آنها به اطلاعات قابل فهم، خوراک مناسبی را برای سیستم ERP سازمان جهت اعمال واکنش سریع مدیران تولید به رخدادهای تولید فراهم می کند. همچنین بالعکس می تواند تصمیمات و تغییرات لحظه ای در برنامه تولید، تغییرات در پارامترهای کنترلی و اهداف عملیاتی را از لایه ERP به خطوط تولید صادر کند.